Nossos Serviços

Contamos com uma ampla variedade de soluções em usinagem.

Encontre a opção que mais atenda à suas necessidades de fabricação.

SERVIÇOS ESPECIALIZADOS

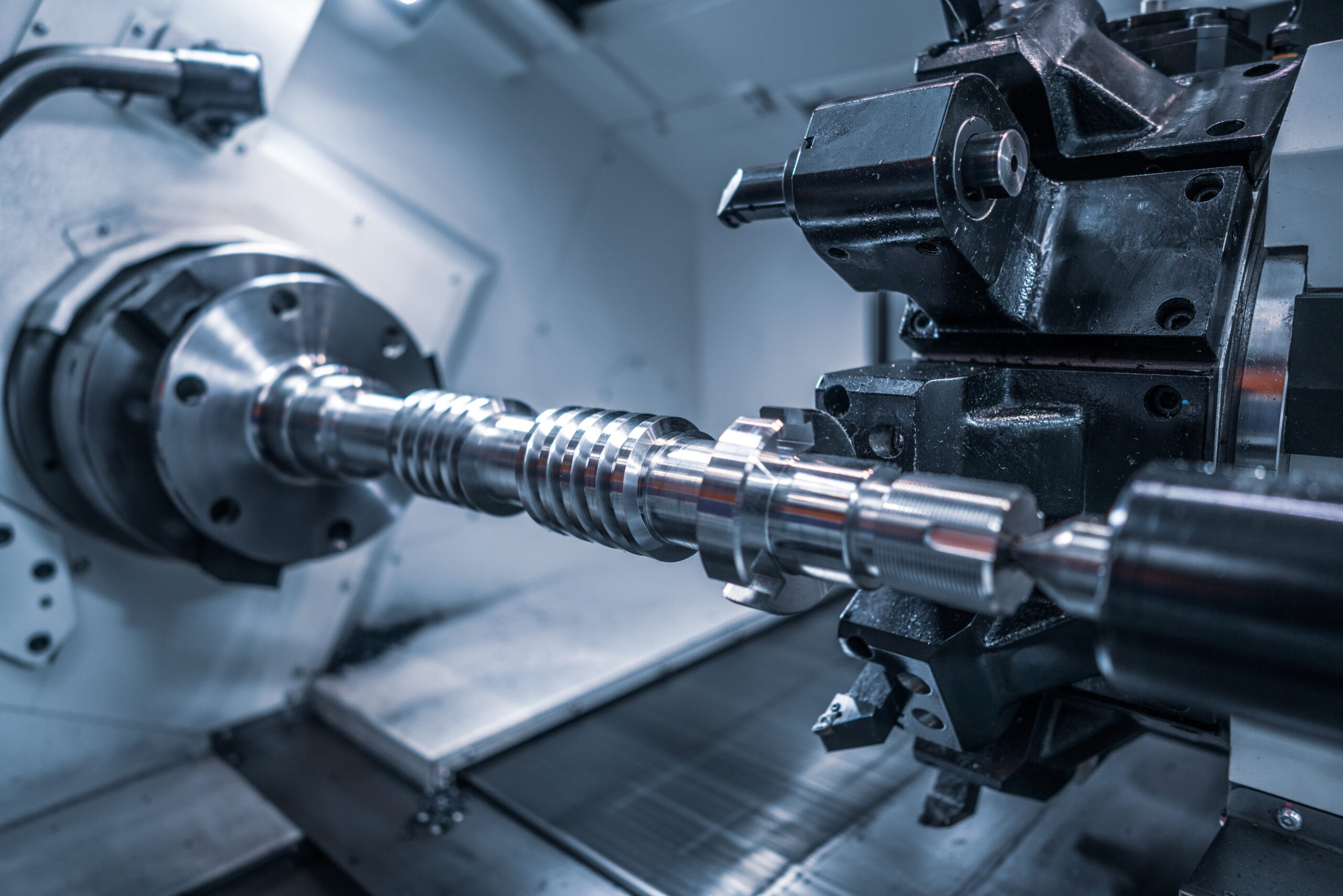

Torno Convencional

O Torno Mecânico é uma máquina operatriz extremamente versátil utilizada na confecção ou acabamento em peças. Para isso, utiliza-se de placas para fixação da peça a ser trabalhada. Essas placas podem ser de três castanhas, se a peça for cilíndrica, ou quatro castanhas, se o perfil da peça for retangular.

A principal vantagem desse modelo de torno é sua versatilidade pois, além das operações de torneamento, podem ser executadas operações que normalmente são feitas por outras máquinas como a furadeira, a fresadora e a retificadora, com adaptações relativamente simples.

Os principais componentes desse torno são: cabeçote fixo, placa de fixação da peça, barramento, cabeçote móvel, carro principal, carro transversal, carro superior e torre para fixação das ferramentas.

Fresadora

As máquinas-ferramentas de fresar, ou simplesmente fresadoras, possibilitam usinar praticamente qualquer peça com superfícies de todos os tipos e formatos com auxílio de suas ferramentas e dispositivos especiais. Para tanto, elas devem: ser projetadas para suportar grandes esforços; apresentar acionamento eficiente e posicionamentos precisos do eixo-árvore e da mesa de trabalho (lugar da máquina onde se fixa a peça a ser usinada); ser facilmente operáveis.

A fresagem é um processo de usinagem mecânica, feito por fresadoras e ferramentas especiais chamadas fresas. A fresagem consiste na retirada do excesso de metal ou sobremetal da superfície de uma peça, a fim de dar a esta uma forma e acabamento desejados. Na fresagem, a remoção do sobremetal da peça é feita pela combinação de dois movimentos, efetuados ao mesmo tempo. Um dos movimentos é o de rotação da ferramenta, a fresa. O outro é o movimento da mesa da máquina, onde é fixada a peça a ser usinada.

Eletroerosão

A eletroerosão a fio ou por peneteaçâo é um processo pelo qual um eletrodo, geralmente de latão, cobre ou grafite, no formato de um fio com diâmetro de uma agulha, ou eletrodo já no formato da peça e ser produzida, completamente ionizado (carregado eletricamente), atravessa a peça a ser usinada em um tanque submerso com fluído para eletroerosão não ionizado. Através de um computador, que utiliza softwares específicos, o fio/eletrodo emite descargas elétricas fazendo com que determinados perfis sejam desenhados na peça, tudo isso sem qualquer contato direto.

A erosão possibilita obter rapidez e exatidão no processo devido à precisão do sistema computadorizado que a opera. Atualmente, a usinagem por eletroerosão é muito utilizada pela indústria na confecção de matrizes, moldes, na usinagem de metais pesados, em cortes de materiais muito resistentes e em cortes finos e frágeis, como aletas ou teias, sem deformar ou deixar rebarbas nas peças.

O óleo para eletroerosão é fundamental para o desempenho do processo, já que atua diretamente em diversos aspectos da usinagem. Sua principal função é controlar a potência de abertura da descarga elétrica auxiliando a concentração da energia, bem como a refrigeração completa do sistema e a limpeza da zona de erosão das peças.

Torno CNC

Com o avanço da tecnologia, os modelos de tornos de acionamento mecânicos mostrados no decorrer desse artigo foram melhorados e passaram a utilizar o controle numérico computadorizado em suas operações.

A programação por Controle Número Computadorizado (CNC) é um sistema que permite o controle dos movimentos das máquinas operatrizes através de sinais emitidos para acionamento de servomotores. O controle dos movimentos das máquinas é feito com a interpretação direta pelo sistema das ordens geradas através de números e letras, com a produção de um sinal de saída para controlar os componentes do equipamento. Esse método diminui erros e, consequentemente, eleva a qualidade. Os retrabalhos, desperdícios e outros gargalos também são reduzidos. Como resultado, as linhas de produção ficam mais ágeis e flexíveis.

Essa melhoria trouxe diversos benefícios como:

- Rápida preparação da máquina

- Alta flexibilidade no trabalho

- Fácil e rápida alteração do programa CNC

- Correção de medidas durante o processo

- Trabalho com parâmetros de corte otimizados

- Altas rotações do fuso principal e alta velocidades de avanço

- Aplicação de ferramentas de corte de alto rendimento,

- Conforto operacional

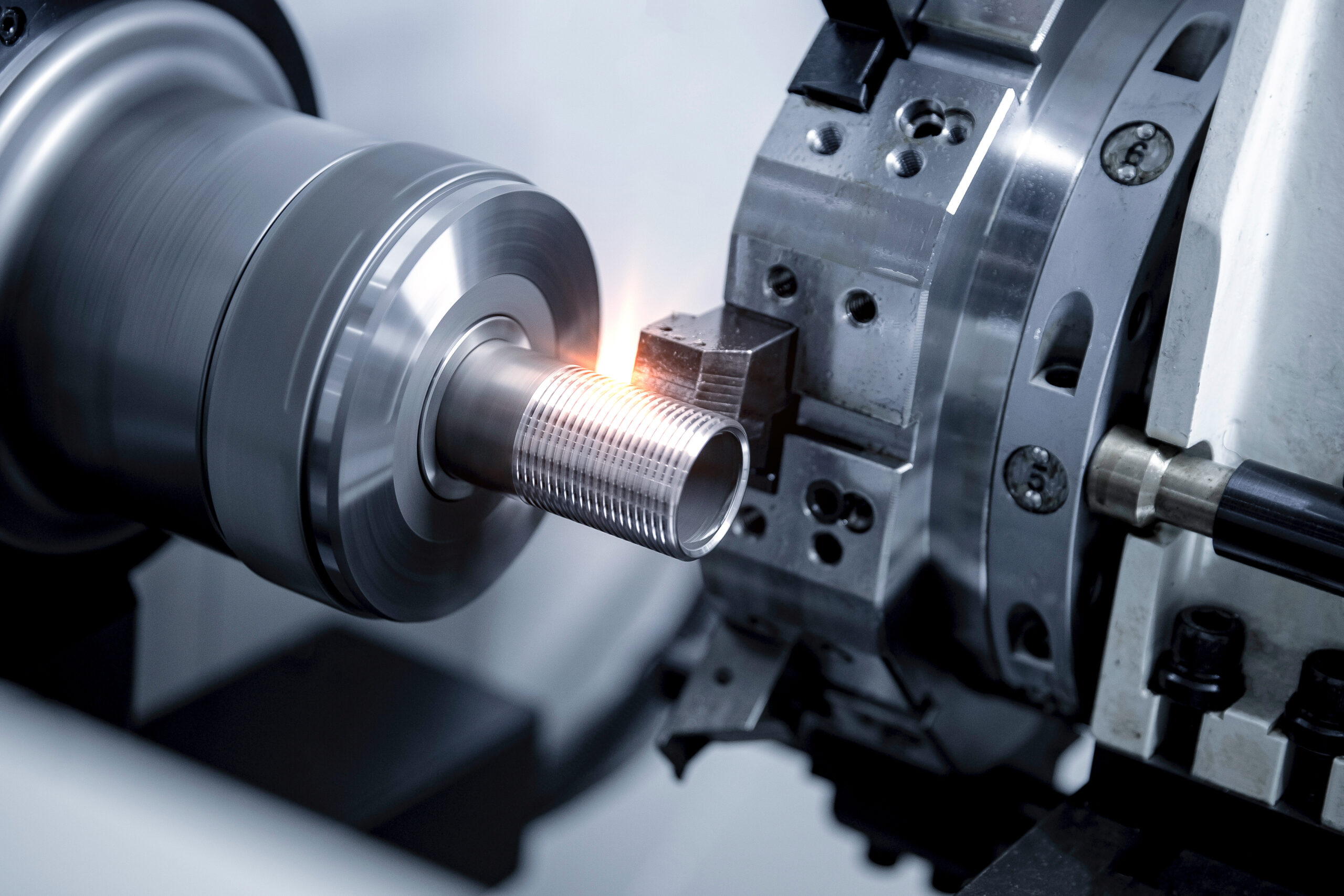

Rosqueamento

A Usinagem de Rosca é um dos processos essenciais para as indústrias automotivas. Ela é realizada através de um processo conhecido por torneamento, muito utilizado para fabricar peças cilíndricas, na qual a ferramenta desenvolve um deslocamento linear, enquanto a peça exerce um movimento rotacional.

Na usinagem de rosca, a rosca pode ser tanto interna quanto externa. Em ambas, o acabamento deve ser perfeito. No entanto, a rosca interna apresenta um grau maior de dificuldade no processo de torneamento, pois ela resulta em um número maior de cavacos, como são chamados os materiais retirados durante o processo de usinagem de roscas, sendo assim, é preciso ter um sistema de controle de produto mais rígido para que não o resultado final das peças não seja comprometido.

Os filetes das roscas apresentam vários perfis. Esses perfis, sempre uniformes, dão nome as roscas e condicionam sua aplicação. Temos os seguintes perfis das roscas:

- Triangular: Parafusos e porcas de fixação na união de peças. Ex.: Fixação da roda do carro.

- Trapezoidal: Parafusos que transmitem movimento suave e uniforme. Ex.: Fusos de máquinas.

- Redonda: Parafusos de grandes diâmetros sujeitos a grandes esforços. Ex.: Equipamentos ferroviários.

- Quadrada: Parafusos que sofrem grandes esforços e choques. Ex.: Prensas e morsas.

- Dente de Serra: Parafusos que exercem grande esforço num só sentido Ex.: macacos de catraca.

Projetos Personalizados

Como podemos te ajudar?

Nossa equipe está à disposição para fornecer informações detalhadas sobre nossos serviços de usinagem.